Sinds de oprichting in 1970 vormt hun passie voor racen de kern van Sauber. Na het Formule 1-debuut in 1993 heeft SauberMotorsport AG een van de weinige traditionele privéteams in de sport opgericht.

Introductie

Het KICK Sauber F1® Team bestaat uit geavanceerde AM-gebruikers met vele jaren ervaring in het implementeren van de technologie in hun producten, met toepassingen variërend van testonderdelen voor windtunnels tot structurele en niet-structurele raceauto-onderdelen en zelfs hulpstukken voor de pitcrew. Om aan de productiesnelheidseisen van een raceteam te kunnen voldoen, hebben ze geïnvesteerd in 4 MetalFab printers, die allemaal geconfigureerd zijn om continue productie mogelijk te maken. Ze beschikken in totaal over 8 AM-printcores, waardoor ze in staat zijn om meerdere materialen tegelijkertijd te verwerken, waaronder titanium, aluminium, staal en nikkellegeringen.

Een goed voorbeeld van hoe het team hun expertise heeft gebruikt voor een structurele toepassing in hun raceauto, zijn de chassisinzetstukken voor de voorwielophanging, waar deze casestudy over gaat.

Overzicht van de toepassing

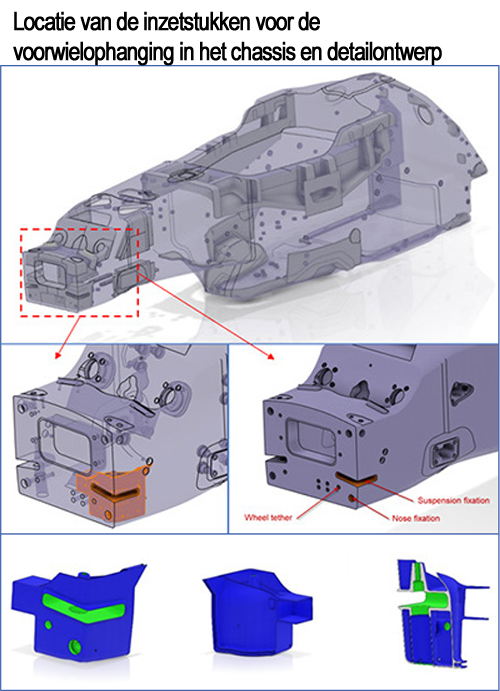

Het chassis van een F1-auto is het belangrijkste structurele onderdeel waarin de coureur zit en waaraan alle onderdelen, assemblages en systemen zijn bevestigd. Het is meestal gemaakt van een lichtgewicht maar zeer stijve sandwichpaneelstructuur van honingraatcomposiet. Waar onderdelen van de auto in aanraking komen met het chassis (bijv. ophanging, motor, koelsystemen), worden chassis-inzetstukken gebruikt om plaatselijk versterking te geven aan het composiet sandwichpaneel. Afhankelijk van de functie en het spanningsniveau kunnen verschillende materialen worden gebruikt voor de inzetstukken: van koolstof en aluminium tot zeer sterk titanium.

Deze casestudy laat het ontwerp en de productie zien van de twee inzetstukken voor de voorwielophanging van de Sauber C41 F1-raceauto, die zich in de voorste onderste hoek van het chassis bevinden. Hun functie is om plaats te bieden aan de bevestiging van de voorwielophanging (onderstedriehoekige draagarm en voorpoot), maar ook om de “wheel tether” vast te houden, een component dat ervoor zorgt dat het wiel niet losraakt van de auto als de ophanging defect raakt.

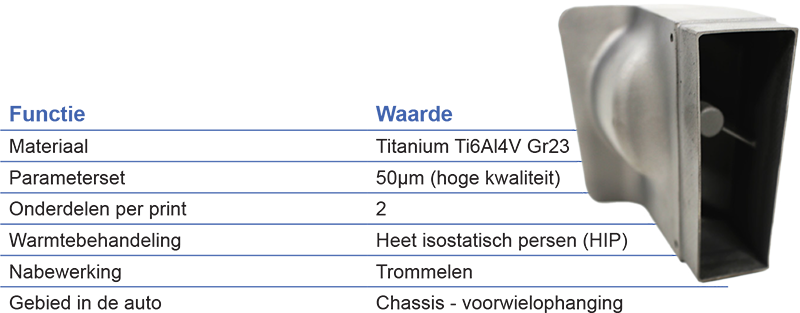

Omdat deze onderdelen cruciaal zijn voor de veiligheid en moeten voldoen aan strenge veiligheidsnormen, zijn ze met additive manufacturing geproduceerd uit titanium (Ti6Al4V Gd 23) met het Additive Industries MetalFab-systeem, om de vermoeiing ten gevolge van de hoge wisselende belasting aan te kunnen.

De inzetstukken zijn ontworpen om het hele raceseizoen mee te gaan, omdat ze permanent zijn verbonden in het laminaat van het chassis. Dit komt overeen met een ontwerplevensduur van 200.000 cycli met afwisselende ophangingsbelastingen van 65 kN trek en 30 kN druk. Deze chassisinzetstukken zijn ongeveer 110x100x130 mm groot en wegen 580 gram per stuk.

Voordelen van AM met MetalFab

Voorheen werden de chassis-inzetstukken eerst in meerdere delen bewerkt en vervolgens samengevoegd, voordat ze in het chassis werden gelijmd. Door de inzetstukken te vervaardigen met additive manufacturing, konden deze meerdere onderdelen in één component worden geïntegreerd, waardoor het assemblageproces drastisch werd vereenvoudigd. De ontwerpvrijheid van AM heeft er ook toe geleid dat er een geoptimaliseerd ultralichtgewicht ontwerp gecreëerd kon worden, waardoor ondersnijdingen mogelijk zijn zonder dat er beperkingen zijn wat betreft toegang tot bepaalde tools. Bovendien zijn er door AM geen dure en complexe gereedschappen meer nodig tijdens het productieproces.

Aangezien Sauber nu volledig gebruikmaakt van een additive manufacturing-oplossing, is een directe kostenvergelijking met een machinaal bewerkte versie een uitdaging. Bij een vorige versie van de raceauto (C36) bespaarde de AM-oplossing echter ongeveer 1800 euro per inzetstuk door de integratie van componenten, wat het productieproces verder stroomlijnde. Door de grote bouwplaat van 420 x 420 mm van de MetalFab kan Sauber meerdere sets inzetstukken in één keer printen. De mogelijkheid om autonoom te printen met meerdere full field lasers op het systeem, maakt het mogelijk om onbemand te produceren in het weekend – een belangrijke vereiste om de korte doorlooptijd en flexibele productie-eisen voor F1 te realiseren.

Sauber profiteert ook van de configuratie met meerdere printcores die beschikbaar is met MetalFab, waardoor de ene print kan starten zodra de andere klaar is en automatische poederverwijdering begint.

Vanuit een kwaliteitsperspectief zorgt de inerte atmosfeer in de MetalFab er ook voor dat poeder wordt opgeslagen in een veilige en inerte omgeving.

Ontwerpproces voor onderdelen

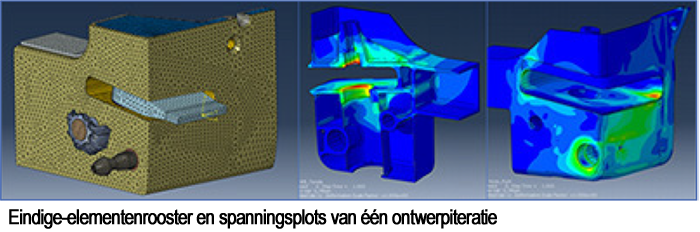

De chassisinzetstukken zijn ontworpen om te voldoen aan alle mogelijke, veeleisende belastingen die worden doorgeleid vanuit de ophanging, de neus van de auto en de “wheel tether”. Een niet-lineaire eindige-elementenanalyse (FEA) wordt gebruikt om de “echte” raceomstandigheden van het onderdeel nauwkeurig te modelleren. Dit omvat het modelleren van de verbinding tussen het inzetstuk en de sandwichpaneelstructuur van het chassis, zodat het onderdeel zelf en het gebied eromheen sterk genoeg zijn om de veeleisende belasting voor de ontwerplevensduur van 200.000 cycli te doorstaan.

Er worden veel ontwerpiteraties uitgevoerd met als doel het gewicht van het onderdeel te minimaliseren en er tegelijkertijd voor te zorgen dat het voldoet aan de vermoeiingsbelastingseisen voor de ontwerplevensduur.

Overwegingen bij het ontwerpen voor AM

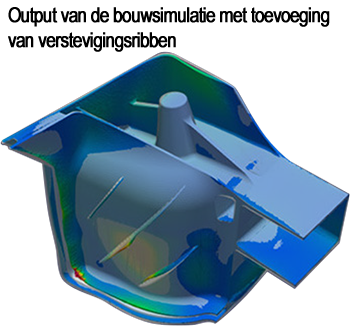

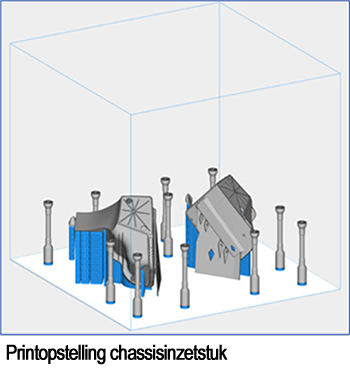

In combinatie met de optimalisatie van het onderdeelontwerp voor functioneel gebruik, zijn ontwerpoverwegingen voor AM ingebed in de ontwerpmethodologie. Het onderdeel wordt ontworpen en op zo’n manier georiënteerd op de bouwplaat dat de benodigde ondersteuningsstructuur wordt geminimaliseerd. Printsimulatie-software wordt gebruikt om te simuleren hoe het onderdeel zich zal gedragen tijdens het print- en warmtebehandelingsproces.

De dunne wanden van het onderdeel maken het gevoelig voor vervorming. Daarom worden verstevigingsribben toegevoegd om ervoor te zorgen dat de geometrie van het onderdeel dicht bij het originele 3D CAD-model blijft en binnen de vereiste tolerantie van het oppervlakteprofiel blijft.

Productieproces van onderdelen

Na de ontwerpfase wordt de geometrie van het onderdeel voorbereid voor productie. Er wordt een tijdelijke ondersteuningsstructuur toegevoegd aan de chassisinzetstukken, samen met proefstaven voor trekproeven om de kwaliteit van het bouwproces te controleren. Doordat de MetalFab beschikt over meerdere lasers, kan elk chassisinzetstuk met een aparte laser worden gebouwd, zonder afbreuk te doen aan de kwaliteit van de onderdelen. De onderdelen worden gebouwd met de Additive Industries 50μm Ti6Al4V parameterset, speciaal ontwikkeld voor onze klanten.

Na het printen ondergaan de onderdelen een Hot Isostatic Press (HIP)-warmtebehandeling die de restspanningen die ontstaan tijdens het printproces ontlaat, de microporositeit vermindert en de microstructuur van de onderdelen optimaliseert voor optimale mechanische prestaties. Alle tijdelijke ondersteuningsstructuren worden dan verwijderd, voordat de onderdelen een 2 uur durend trommelproces ondergaan om de oppervlakteafwerking verder te verbeteren.

Onderdeelinspectie

Elke set chassisinzetstukken volgt een streng inspectie- en kwaliteitsbeoordelingsproces voordat het wordt vrijgegeven voor assemblage. Er wordt een 3D-scan van de inzetstukken gemaakt om te controleren of het onderdeel binnen de gedefinieerde toleranties valt. Vervolgens worden de tijdens het printproces meegeproduceerde proefstaven getest om de mechanische eigenschappen te verifiëren. Door deze proefstaven aan elke productie toe te voegen, wordt een database van gegevens gecreëerd die niet alleen de kwaliteit van een specifieke productie beoordeelt, maar ook een overzicht geeft van de MetalFab-printkwaliteit gedurende de gehele levensduur van de machine.

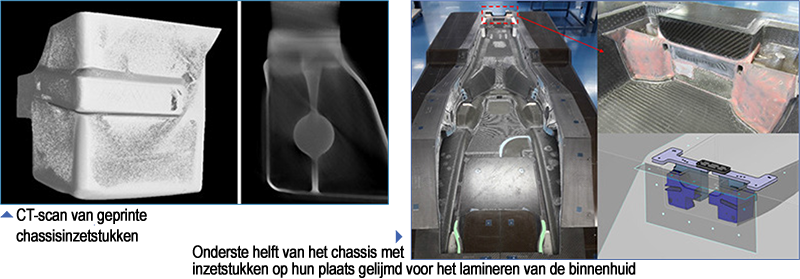

De chassisinzetstukken worden vervolgens CT-gescand om te controleren of de onderdelen geen significante interne defecten vertonen die de prestaties in gevaar brengen. Dit is vooral belangrijk voor veiligheidskritieke onderdelen, zoals de chassisinzetstukken.

Assemblageproces van onderdelen

Na de productie worden de inzetstukken geassembleerd in het chassis van de auto. De inzetstukken worden op de uitgeharde buitenste koolstoflaag van de onderste helft van het chassis gelijmd. De binnenhuid wordt er later overheen gelamineerd en uitgehard.

Onderdelen testen

Nadat de inspectie van de onderdelen en het testen van de coupons zijn voltooid, worden de chassisinzetstukken getest in het chassis om te garanderen dat ze de vereiste prestaties leveren. Dit wordt gedaan op een testbank, waar een klein deel van het chassis wordt onderworpen aan statische en dynamische belastingen die de belastingen tijdens het racen nabootsen. Door de tests op deze manier uit te voeren, is het deel van het chassis een directe weergave van de raceauto en volgt het exact hetzelfde productieproces. Zodra de testfase naar tevredenheid is afgerond, wordt de technologie vrijgegeven voor gebruik op raceauto’s tijdens het seizoen.

Conclusie

Deze casestudy laat zien hoe het KICK Sauber F1® Team hun MetalFab-systemen gebruikt om veiligheidskritische Ti6Al4V chassisinzetstukken te maken voor hun F1-raceauto. Er wordt gebruikgemaakt van de ontwerpvrijheid van AM om een ultralichte, geïntegreerde component te creëren die geoptimaliseerd is voor hoge belastingen. De autonome en full field laser mogelijkheden van de MetalFab maken het mogelijk om aan de hoge F1-productie-eisen te voldoen.